© wienerberger

© wienerberger

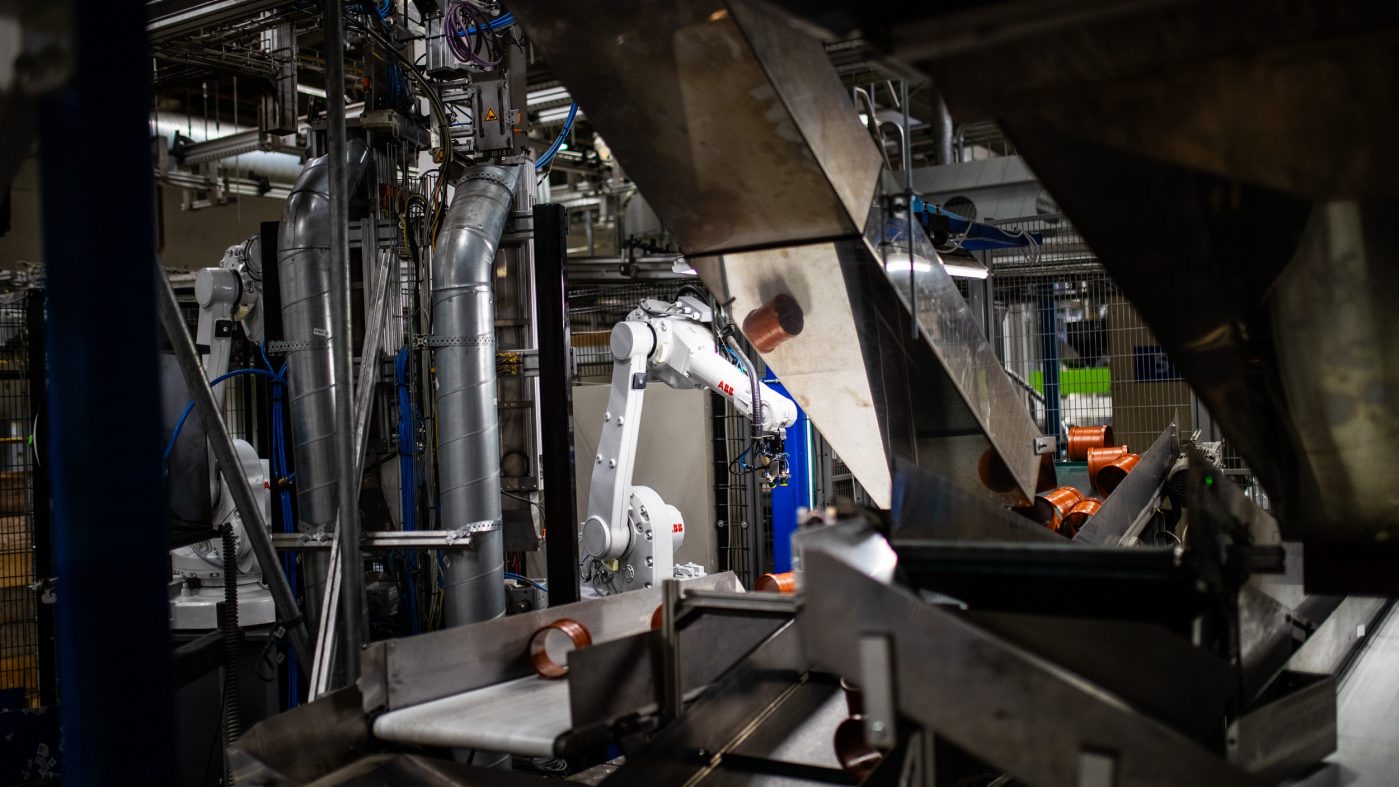

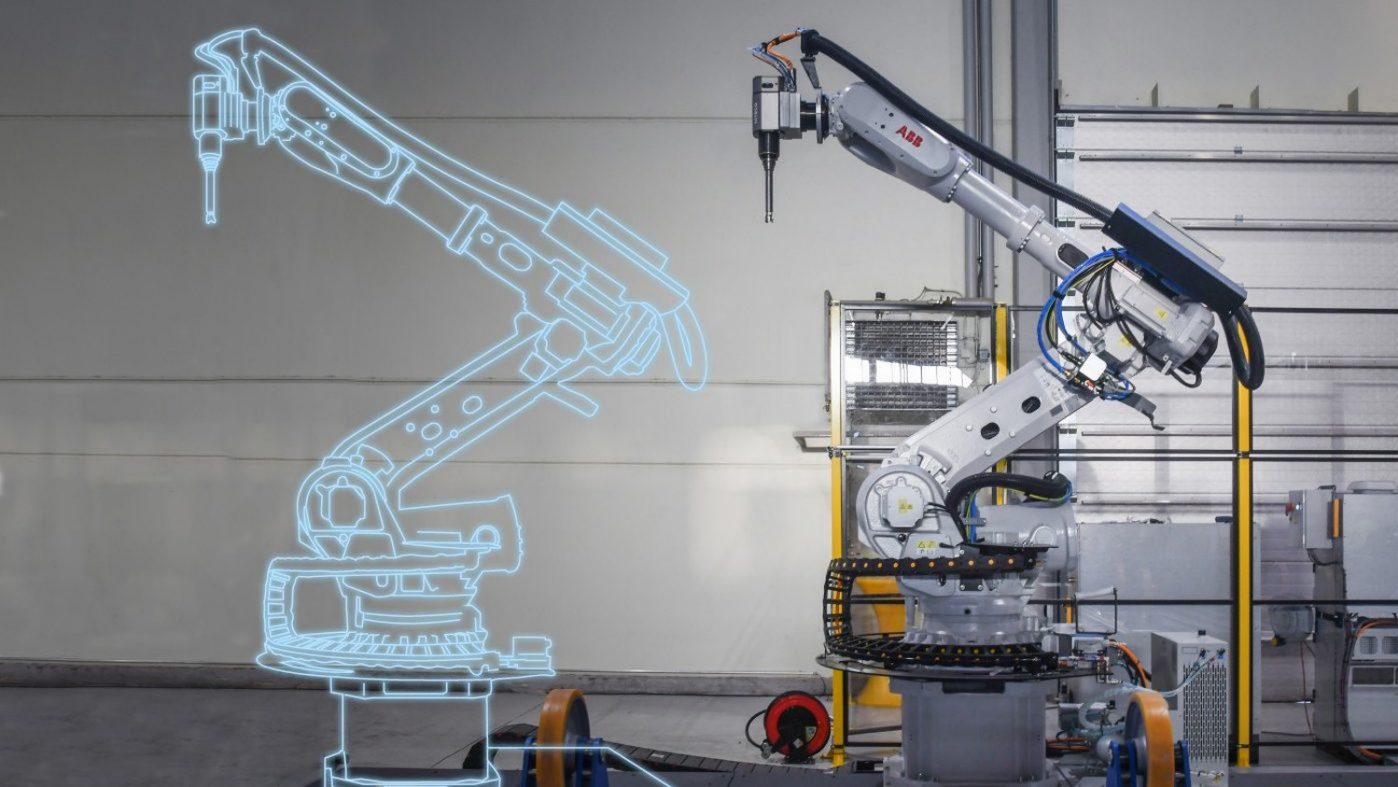

Vom Sensor zur Entscheidung: Industrie 4.0 bei wienerberger

Wie Industrie 4.0 mit automatisierter Datensammlung, digitalen Zwillingen und vorausschauenden Analysen die Produktion bei wienerberger effizienter, zuverlässiger und nachhaltiger macht – und was das für unsere Kunden bedeutet.

© Pipelife International

© Pipelife International

© wienerberger

© wienerberger

© wienerberger

© wienerberger

© wienerberger

© wienerberger

© tolem929/Adobe Stock

© tolem929/Adobe Stock